Modernizacja systemu automatyki kotłowni – opis realizacji

Przedmiotem realizacji był kocioł parowy o mocy 50MW i wydajności 50t/h przy ciśnieniu roboczym 4,8MPa i temperaturze 450°C zaprojektowany w technologii ścian szczelnych i wybudowany w zakładzie produkcyjnym branży spożywczej na potrzeby technologii produkcji i wytwarzania energii elektrycznej.

Przedmiotowy kocioł to nowoczesna jednostka charakteryzująca się

- Wysoką sprawnością cieplną;

- Szerokim zakresem wydajności cieplnej;

- Równomiernym doprowadzeniem paliwa (warstwownica z wózkiem rewersyjnym);

- Efektywnym doprowadzeniem powietrza do poszczególnych stref rusztu z podgrzewaczem powietrza;

- Kompleksowym i skutecznym systemem sterowania i zabezpieczeń kotła;

- Instalacją oczyszczania powierzchni grzewczych;

- Instalacją oczyszczania spalin i spełnione normy dotyczące emisji spalin;

- Automatyką pomiarową i systemem sterowania;

Widok na kocioł typu OR50 N

Zakres prac zrealizowany przez MAWOS Sp. z o.o. w projekcie trwającym od stycznia do października 2017 obejmował opracowanie automatyzacji kotła i wykonanie projektu systemu sterowania, uzgodnienia z dozorem technicznym, a następnie oprogramowanie i uruchomienie systemu sterowania kotła.

System sterowania kotła wykonano na bazie systemu ABB Freelance 2013 z redundantną stacją procesową AC900F. Każda ze stacji została wyposażona w zestaw dwóch procesorów komunikacyjnych Profibus DP do komunikacji z modułami wejść/wyjść typu ET200 produkcji Siemens i falownikami typu SINAMICS G120/G150 produkcji Siemens oraz procesor Ethernet do komunikacji z systemem nadrzędnym.

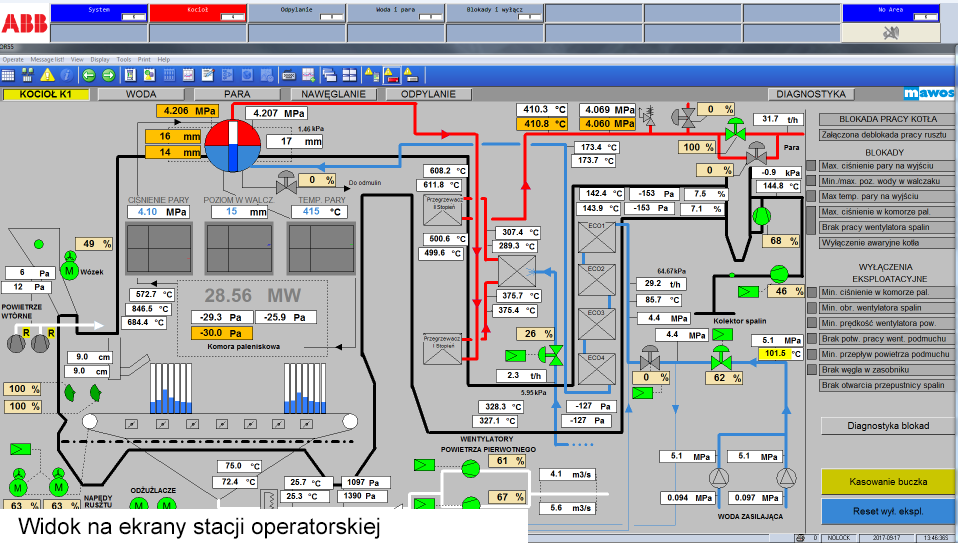

System nadrzędny wykonano z zastosowaniem serwera OPC do wymiany danych z zewnętrznymi układami sterowania oraz Trend serwera. Zawierał jedną dwumonitorową stację operatorską z oprogramowaniem DigiVis zainstalowaną w sterowni zakładu jako podstawowy interfejs do obsługi kotła oraz stację inżyniersko-operatorską systemu ES/OS z oprogramowaniem CBF Pro, Trend serwer i OPC serwer oraz DigiVis Combi. System sterowania kotła został podłączony i zintegrowany z systemem sterowania surownią w systemie Freelance 2013, co umożliwiło odczyt danych z kotłowni w systemie fabryki i odwrotnie.

Widok na ekrany stacji operatorskiej

Należy zaznaczyć, że firma MAWOS Sp. z o.o. posiada doświadczenie i realizacje z wykorzystaniem systemów sterowania w całości korzystających z rozwiązań Siemensa lub innych np. wykorzystujących w warstwie wizualizacji i monitoringu platformę Wonderware.

Funkcje systemu sterowania kotłem:

- zdalne sterowanie urządzeniami,

- monitoring parametrów technologicznych i wizualizacja pracy,

- archiwizacja danych, trendy, alarmy,

- sygnalizacje optyczna i akustyczna stanów ostrzegawczych i awaryjnych,

- automatyczna regulacja pracy kotła i optymalizacja procesu spalania,

- diagnostyka urządzeń kotła,

- uproszczenie i zwiększenie komfortu obsługi.

W systemie opracowano i wdrożono algorytm automatyzacji i optymalizacji procesu spalania kotła zawierający tj.:

- URA poziomu wody w walczaku kotła z kompensacją od ciśnienia w walczaku,

- URA podciśnienia w komorze paleniskowej,

- URA temperatury pary na wylocie z kotła,

- URA ciśnienia pary na wyjściu z kotła,

- URA procesu spalania (z korektą uwzględniającą zawartość tlenu w spalinach),

- URA temperatury spalin na wylocie z kotła.

Niezależnie od systemu sterowania, układ automatyki zabezpieczającej kotła zaprojektowano na bazie sterownika bezpieczeństwa typu FAIL-SAFE CPU 317F-2 PN/DP produkcji Siemens. Jest to nowoczesne rozwiązanie, zatwierdzane przez Urząd Dozoru Technicznego i spełniające wymogi normy IEC61511 „Bezpieczeństwo funkcjonalne – Przyrządowe systemy bezpieczeństwa do sektora przemysłu procesowego”.

Układ bezpieczeństwa z zastosowanym sterownikiem i układem pomiarowym spełnia wymagania dla poziomu nienaruszalności bezpieczeństwa SIL2 wg IEC61508 i IEC61511 oraz umożliwia realizację podstawowych blokad kotła zgodnie z WUDT oraz PN-EN 12952-16.

Wdrożony w kotłowni system sterowania nowego kotła OR50N stał się bazą do rozbudowy systemu o dalsze instalacje w kotłowni, i tak do systemu sterowania włączone zostały:

- układ sterowania instalacją odpylania,

- układ sterowania poziomem wody w wodniarkach kotłowych,

- opomiarowanie pary do turbiny,

- układ sterowani stacją redukcyjną pary,

- opomiarowanie wagi węgla,

- obliczenia bilansowe.

W krótkiej perspektywie czasowej należy się spodziewać dalszej rozbudowy systemu.

Widok na ruszt i inne elementy kotła

Korzyści z wdrożonego systemu sterowania kotłem są nieocenione.

- Dzięki układom automatycznej regulacji, kocioł płynnie dopasowuje się do zmian obciążenia na fabryce, co ma bezpośrednie przełożenie na płynność gospodarki energetycznej i na sprawność kotła.

- Dzięki zdalnemu sterowaniu urządzeń obsługa kotła jest łatwa i komfortowa, a w sytuacjach nietypowych ingerencja obsługi jest sprawniejsza i szybsza.

- Dzięki nowoczesnej konstrukcji wspartej układami automatycznej regulacji i optymalizacji procesu spalania kocioł może pracować w szerokim zakresie mocy z wysoką sprawnością.

- Dzięki prezentacji graficznej pomiarów w postaci wykresów obsługa ma możliwość bieżącej analizy pracy kotła, tendencji parametrów kotła.

- Dzięki zarchiwizowanym danym i obliczeniom bilansowym użytkownik ma możliwość analiz i optymalizacji pracy kotła i zakładu, co pozwala dostrzec słabe punkty i konieczność modernizacji.

- Dzięki integracji kotłowni z zakładem, obsługa kotła ma podgląd przebiegu procesu produkcyjnego w fabryce i może podjąć z wyprzedzeniem działania zaradcze i korygujące.

- Dzięki automatyce zabezpieczającej realizującej funkcje bezpieczeństwa zgodne z wytycznymi dozoru technicznego i aktualnych przepisów poprawiono bezpieczeństwo kotła, jak również obsługi i środowiska.

- Dzięki modułowej strukturze systemu możliwa jest dalsza rozbudowa systemu bez wymiany wcześniej zainstalowanych podzespołów.

- Dzięki zawansowanej diagnostyce obsługa szybko znajdzie przyczynę usterki, co ma bezpośrednie przełożenie na czas postoju.

- Dzięki automatyzacji kotła użytkownik ma możliwość kontroli obsługi kotła, a dzięki wspomaganiu obsługi przez system sterowania zmniejszyć ilość obsługi.

- Dzięki redundancji stacji procesowych system jest niewrażliwy na awarię sterownika jednostki logicznej.