Przegląd Mleczarski 10/2024 – Nadzór nad wyrobem niezgodnym w systemach zarządzania bezpieczeństwem żywności

W systemach zarządzania bezpieczeństwem żywności, podobnie jak w zarządzaniu jakością, w każdym obszarze systemu są ustanawiane różne wymagania, oznaczające „potrzeby lub oczekiwania, które zostały ustalone, przyjęte zwyczajowo lub są obowiązkowe” [20, 21, 22, 24].

W produkcji i obrocie żywnością wymagania są definiowane w przepisach prawa, normach, specyfikacjach, kodeksach dobrych praktyk, a także mogą być ustanawiane przez tzw. zainteresowane strony, reprezentowane przez, m.in. kontrahentów, konsumentów, organy urzędowej kontroli żywności, branżowe organizacje naukowe i akcjonariuszy [17]. Wymagania te mogą być formułowane dla różnych działań, procesów lub szeroko pojętych wyrobów (tj. surowców, komponentów, półproduktów lub produktów gotowych oraz opakowań) [5, 6, 7, 8, 19]. W przypadku spełnienia określonych wymagań stosuje się termin „zgodność”, a w przypadku ich niespełnienia ma zastosowanie termin „niezgodność” [18, 20, 21, 22]. Zależnie od tego, czego dotyczą ww. wymagania, w praktyce zarządzania jakością i bezpieczeństwem żywności pojawiają się zgodności lub niezgodności odniesione do procesów, wyrobów i działań [7, 8]. W kontekście zdrowia publicznego kluczowe znaczenie mają sytuacje skutkujące ryzykiem pojawienia się w obrocie towarowym produktów gotowych mogących doprowadzić do zagrożenia dla zdrowia i życia konsumenta [3, 4, 9, 18].

Wymagania normatywne

Pojawienie się wyrobów niezgodnych w różnych etapach produkcji i obrotu żywnością jest naturalnym skutkiem obecności czynnika ludzkiego, który jest źródłową przyczyną większości incydentów i sytuacji kryzysowych związanych z bezpieczeństwem środków spożywczych [1, 7, 17, 18]. Po wdrożeniu każdego mniej lub bardziej rozbudowanego systemu zarządzania bezpieczeństwem żywności ryzyko pojawienia się wyrobów niezgodnych jest nie do wyeliminowania, jednakże dzięki systemowemu podejściu do zarządzania bezpieczeństwem żywności można znacząco zredukować poziom tego ryzyka [1, 9, 11, 17]. W tym kontekście zupełnie zrozumiałe jest, że kwestie dotyczące nadzoru nad wyrobami niezgodnymi są zawarte w każdej normie prywatnej, zawierającej wymagania dla systemów zarządzania bezpieczeństwem żywności, takich jak BRC, IFS oraz ISO 22000 (tab. 1).

Oprócz wytycznych do nadzoru nad wyrobami niezgodnymi, zawarte w ww. normach, dotyczących systemów zarządzania bezpieczeństwem żywności, istotne są także zagadnienia pośrednio związane z wyrobami niezgodnymi, a wynikające z dążenia wszystkich systemów zarządzania szeroko pojętą jakością do zapewnienia zadowolenia klienta/konsumenta. W przypadku, gdy oczekiwania klienta/konsumenta względem wyrobu nie są spełnione, klient/konsument ma prawo do podważenia deklarowanej przez producenta zgodności opisu zakupionego wyrobu ze stanem faktycznym, w ramach reklamacji [15, 25]. W systemach zarządzania jakością oraz bezpieczeństwem żywności, kluczowe dla sprawności działania systemu jest postępowanie z reklamacjami zgłaszanymi przez klientów/konsumentów. Wytyczne w tym zakresie definiuje norma ISO 10002: 2018 pt. Quality management — Customer satisfaction — Guidelines for complaints handling in organizations (Zarządzanie jakością – Satysfakcja klienta – Przewodnik do postępowania z reklamacjami w organizacji) [14].

Tabela 1. Wymagania różnych standardów w zakresie zarządzania wyrobem niezgodnym

Źródło: opracowanie własne na podstawie [2, 6, 7, 13]

Przepisy prawa

Niezależnie od dobrowolnie wdrażanych norm prywatnych, kwestie związane pośrednio lub bezpośrednio z wyrobami niezgodnymi są ujęte także w niektórych krajowych i unijnych przepisach prawa. Wynika to przede wszystkim z odpowiedzialności producenta za wyrób lub usługę dostarczoną do konsumenta wynikającą z krajowej Ustawy o ogólnym bezpieczeństwie produktów z 2003 r. [26], zgodnie z którą producent jest zobowiązany do wprowadzania na rynek produktów bezpiecznych dla konsumenta. W prawodawstwie polskim zamiast określenia „wyrób niezgodny” częściej stosuje się termin „wada” lub „wyrób wadliwy”, który odnosi się do wyrobu, w którym niezgodność ujawniła się dopiero w trakcie użytkowania wyrobu [15]. Do tak rozumianej wady bezpośrednio nawiązuje ww. termin „reklamacja”, skutkiem czego jest obowiązek producenta względem konsumenta (tzw. rękojmia) do dostarczenia konsumentowi wyrobu zgodnego z wymaganiami, co opisano w art. 556 Kodeksu Cywilnego [25].

W zakresie wyrobów spożywczych wykrywanie niezgodności z ustalonymi wymaganiami jakościowymi, w tym także dotyczącymi bezpieczeństwa środków spożywczych, leży w obszarze zadań krajowych organów urzędowej kontroli żywności, których funkcjonowanie i zakres działań określają stosowne ustawy [28, 29, 30].

Rodzaje niezgodności

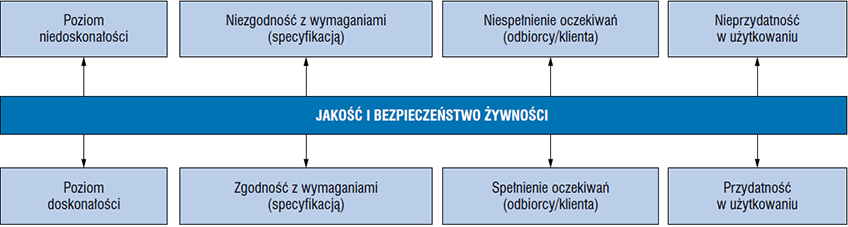

Rozpatrując niezgodności w odniesieniu do wyrobów spożywczych należy mieć na uwadze różne aspekty jakościowe przedstawiane w kontekście przeciwstawnym, tworzące swoisty układ przeciwieństw (relację binarną), gdzie rozpatrywany aspekt pozytywny ma swój kontraspekt negatywny (rys. 1) [10]. W kontekście zdrowia publicznego i produkcji bezpiecznych wyrobów spożywczych, pod uwagę bierze się wyłącznie kontraspekty negatywne, których zakres i rodzaj determinuje status wyrobu jako niezgodny, gdy nie są spełnione kryteria jakościowe lub niebezpieczny, gdy nie są spełnione kryteria bezpieczeństwa żywności [6, 10, 11, 17].

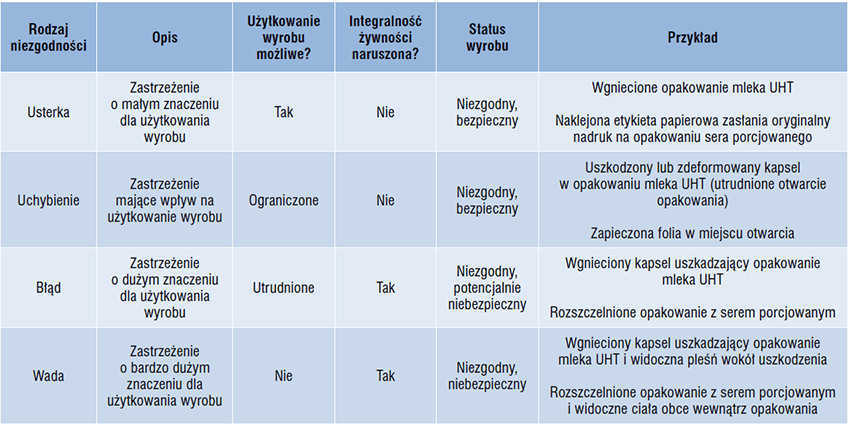

Jakkolwiek, w klasyce zarządzania jakością dzieli się niezgodności na skutkujące i nieskutkujące reklamacjami [12, 19, 24]. Z kolei, w inżynierii jakości różnicuje się niezgodności wyrobów biorąc pod uwagę zakres niespełnienia wymagań oraz ich wpływ na użytkowanie wyrobu, które determinują cztery rodzaje niezgodności: usterki, uchybienia, błędy i wady [16]. Odnosząc te rodzaje niezgodności do obszaru przetwórstwa żywności i bezpieczeństwa środków spożywczych, niespełnienie wymagań najlepiej rozpatrywać w kontekście integralności środka spożywczego. Integralność żywności to taki jej stan, w którym środek spożywczy jest autentyczny (tzn. nie jest kwestionowana jego natura i pochodzenie) i nie został zmieniony lub zmodyfikowany jego skład w odniesieniu do oczekiwanych kryteriów bezpieczeństwa, jakości i wartości odżywczej [3]. Dzięki temu, przy identyfikacji niezgodności łatwiej będzie ustalić status wyrobu, czy jest niezgodny-bezpieczny lub niezgodny-niebezpieczny (tab. 2).

Rysunek 1. Relacja binarna przykładowych aspektów jakości i bezpieczeństwa żywności

Źródło: [20]

Tabela 2. Rodzaje niezgodności stosowane w inżynierii jakości, odniesione do produkcji żywności

Źródło: opracowanie własne na podstawie [16]

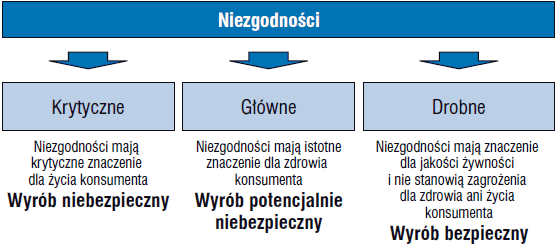

W praktyce zarządzania bezpieczeństwem żywności kluczowe znaczenie ma podział niezgodności odnoszący się do nasilenia wpływu niezgodności na skuteczność funkcjonowania systemu, jak to ma miejsce w przypadku norm prywatnych BRC oraz IFS [23]. Jakkolwiek, w przypadku obu norm kategorie niezgodności dotyczą wymagań dla systemów zarzadzania bezpieczeństwem żywności opisanych w tych opracowaniach. Niemniej, bazując na przykładzie standardów BRC oraz IFS, można zdefiniować analogiczne kategorie niezgodności i wynikające z nich statusy wyrobów niezgodnych (rys. 2).

Rysunek 2. Przykładowe kategorie niezgodności determinujące status wyrobów spożywczych

Źródło: opracowanie własne

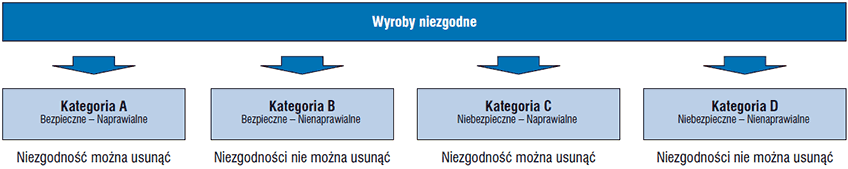

W nadzorze nad wyrobami niezgodnymi w kontekście zdrowia publicznego najważniejszy jest potencjalny wpływ wyrobu niezgodnego na zdrowie oraz życie konsumenta, dlatego kluczowe jest niedopuszczenie wyrobu gotowego do obrotu towarowego [4, 5, 6, 17, 18]. Mając to na uwadze, wyroby niezgodne można podzielić na umowne 4 kategorie, zależnie od tego, czy niezgodność jest możliwa do naprawienia w ramach tzw. korekcji czy też nie (rys. 3) [6, 22].

Rysunek 3. Możliwe kategorie i statusy wyrobów niezgodnych występujące w przemyśle spożywczym

Źródło: opracowanie własne

Przedstawione rodzaje wyrobów niezgodnych ilustrują różnorodne podejście do problemu wyrobów niezgodnych, zgodnie z którym każdy zakład może we własnym zakresie ustanawiać zasady kategoryzacji wyrobów niezgodnych [7].

Nadzór nad wyrobem niezgodnym

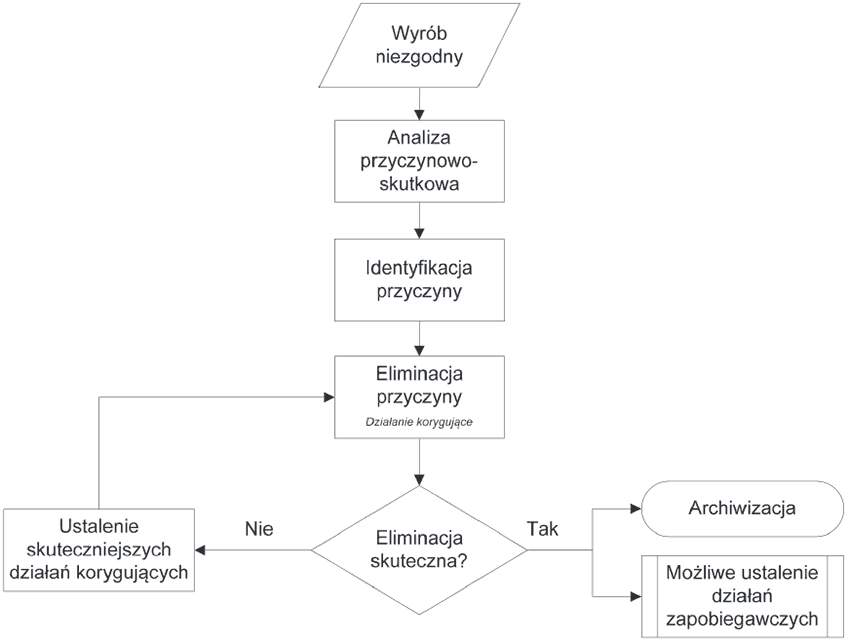

W zarządzaniu wyrobami niezgodnymi, systemowe podejście wymaga, aby każdy wyrób niezgodny był zidentyfikowany możliwie szybko na jak najwcześniejszym etapie powstania niezgodności [7, 17, 23]. Nie chodzi tu tylko o to, że im później będzie wykryta niezgodność, tym większy będzie koszt jej usunięcia [12, 19, 24], ale w produkcji żywności chodzi przede wszystkim, aby było wyeliminowane ryzyko dla zdrowia lub życia konsumenta [7, 11]. Pierwsze działanie, jakie musi być wykonane po wykryciu niezgodności dla wyrobu, polega na natychmiastowym zablokowaniu i/lub ewentualnym naprawieniu (powtórny przerób/cele paszowe/kompostowanie itp.) lub zniszczeniu wyrobu niezgodnego (korekcja) [7, 17, 23]. Druga czynność jest związana z analizą przyczynowo-skutkową, której celem jest zidentyfikowanie przyczyny źródłowej i jej wyeliminowanie, z ewentualnymi wytycznymi do działań zapobiegawczych (rys. 4).

Rysunek 4. Ogólny schemat postępowania z wyrobem niezgodnym

Źródło: [7]

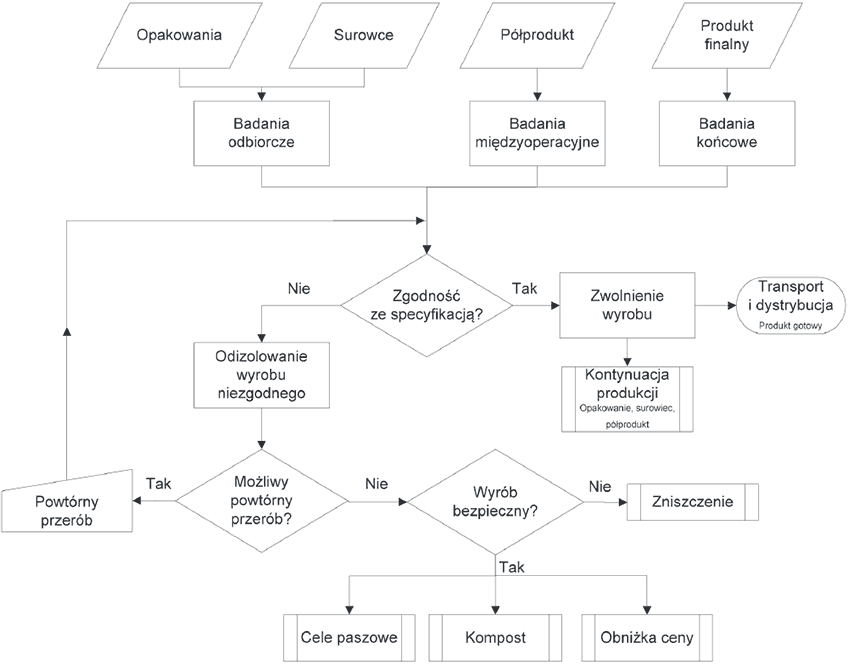

Rysunek 5. Przykładowy zakres działań w przypadku wykrycia wyrobu niezgodnego podczas odbioru dostaw, w trakcie produkcji i po produkcji

Źródło: opracowanie własne na podstawie [7]

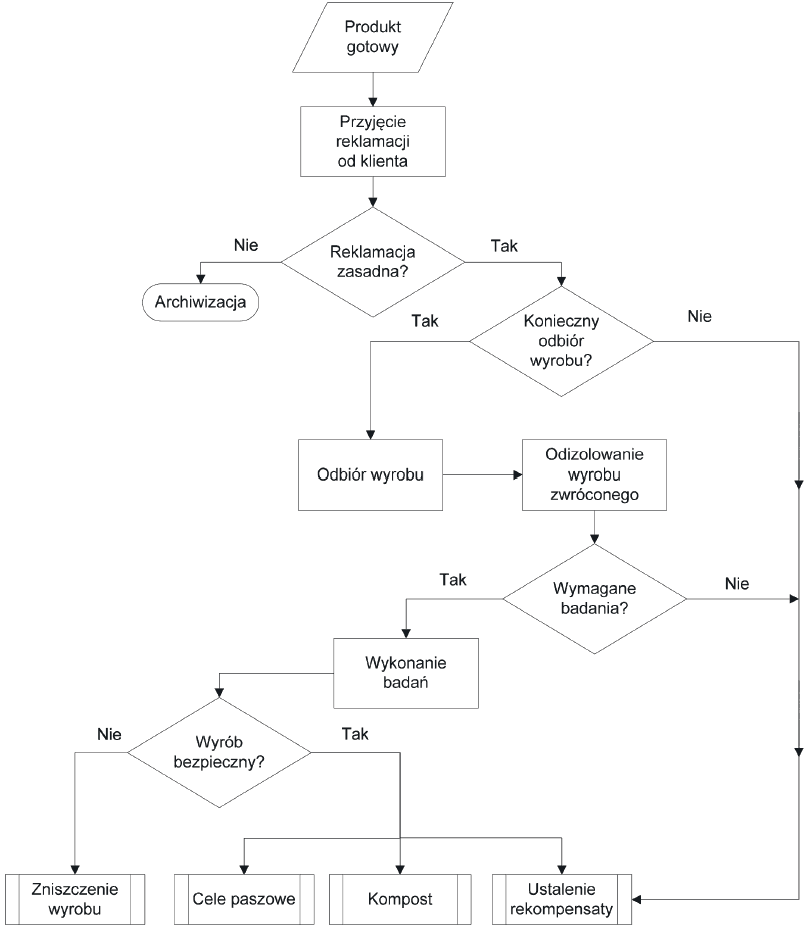

Zakres i sekwencja działań w postępowaniu z wyrobem niezgodnym są zdeterminowane przede wszystkim miejscem wykrycia niezgodności, które może wystąpić przy odbiorze surowców, opakowań itp., przy kontroli odbiorczej dostaw albo w trakcie procesu produkcyjnego przy realizacji wyrobów lub po wykonaniu badań międzyoperacyjnych i końcowych (rys. 5) [7]. Zdarza się też, że niezgodności nie wykryto w czasie powstawania wyrobu, ani gdy był jeszcze w magazynie, a w natłoku realizacji zamówień i pośpiechu zwolnienie wyrobu do obrotu towarowego odbyło się bezpodstawnie, tj. bez analizy wyników badań wyrobu. W takim przypadku niezgodność jest wykrywana przez klienta lub przez ostatecznego konsumenta, a działania realizowane w takim scenariuszu są nieco bardziej rozbudowane niż w ww. przypadku (rys. 6).

Rysunek 6. Przykładowy zakres działań w przypadku wykrycia wyrobu niezgodnego przez klienta/konsumenta

Źródło: opracowanie własne na podstawie [7]

We wszystkich działaniach dotyczących postępowania z wyrobem niezgodnym należy pamiętać, aby w każdym przypadku wykrycia takiego wyrobu było zapewnione odizolowanie wyrobu niezgodnego od innych wyrobów, aby zapobiec przypadkowemu zwolnieniu wyrobów niezgodnych/niebezpiecznych do handlu [7, 23, 24]. Jeśli to konieczne ze względów bezpieczeństwa żywności, powinno być wyznaczone i oznakowane (np. tabliczką lub napisem „Wyrób niezgodny” lub „Wyrób niebezpieczny”) odrębne pomieszczenie lub miejsce składowania takich wyrobów w zakładzie, [6, 7, 17]. Ponadto, z czynności wykonanych w ramach zdefiniowanych odpowiedzialności i uprawnień pracowników w zakresie postępowania z wyrobem niezgodnym, powinny być sporządzane i dostępne zapisy dotyczące, m.in. opisu niezgodności, określenia statusu wyrobu (niezgodny i/lub bezpieczny/niebezpieczny), wyniku analizy przyczynowo-skutkowej, ustalenia korekcji oraz działań korygujących i/lub zapobiegawczych, ustalonej rekompensaty dla klienta/konsumenta lub protokołu utylizacji wyrobu niebezpiecznego [7, 23].

Podsumowanie

Mimo, że nadzór nad wyrobem niezgodnym od wielu lat jest standardowym obszarem wymaganym w znormalizowanych systemach zarządzania jakością i bezpieczeństwem żywności, literatura krajowa i zagraniczna w tym zakresie jest bardzo ograniczona. Nie ulega jednak wątpliwości, że doświadczenie menedżerów jakości i bezpieczeństwa żywności w polskiej branży mleczarskiej w tym zakresie jest bardzo solidne, a zakłady przetwórstwa mleka, zwłaszcza te duże i średniej wielkości, bardzo dobrze sobie radzą z wyrobami niezgodnymi. Niemniej, warto systematyzować i upowszechniać wiedzę z ww. obszaru systemowego, aby także przedstawiciele małych firm mogli doskonalić swoje kompetencje w nadzorze nad wyrobami niezgodnymi, niezależnie od tego, czy mają wdrożone podstawowe czy bardziej rozbudowane systemy zarządzania bezpieczeństwem żywności, oparte na normach prywatnych.

dr inż. Waldemar Dzwolak

Katedra Mleczarstwa i Zarządzania Jakością

Wydział Nauki o Żywności

Uniwersytet Warmińsko-Mazurski w Olsztynie

Literatura

- Anim B. , 2020. Identification of barriers and difficulties hindering development, implementation and maintenance of food safety management systems based on the HACCP principles in the Polish food facilities. Master thesis submitted in partial fulfilment of the requirements for the degree of master in Process Engineering: University of Warmia and Mazury, Olsztyn, Poland (Offenburg University, Germany. Supervisors: Dr. Waldemar Dzwolak and Prof. Dr. Thomas Eisele.

- BRC 2022. Global Standard for Food Safety, Issue 9. British Retail Consortium, London.

- CAC, 2018. Committee on Food Import and Export Inspection and Certification Systems. Twenty-Fourth Session. Discussion Paper on ”Food Integrity and Food Authenticity”. Codex Alimentarius Commission, CX/FICS 18/24/7

- CAC, 2023. CXC 1-1969 General Principles of Food Hygiene. Codex Alimentarius, International Food Standards, Food and Agriculture Organization of the United Nations, World Health Organization.

- Dzwolak W., 2005. GMP/GHP w produkcji bezpiecznej żywności. Przemysł spożywczy, obrót żywnością i gastronomia. BD Long, Olsztyn.

- Dzwolak W., 2008. Bezpieczeństwo żywności wg ISO 22000. Produkcja, obrót żywnością i gastronomia. BDL, Olsztyn.

- Dzwolak W., 2011. Systemowe zarządzanie wyrobami niezgodnymi. Przemysł Spożywczy 65(7-8), 72-75.

- Dzwolak W. 2019. Wymagania ISO 22000: 2018. Cz. 5. – Funkcjonowanie – nadzór nad monitorowaniem i pomiarami, weryfikacja, nadzór nad produktem i niezgodnościami. Przegląd Mleczarski 3, 3-9.

- Dzwolak W., 2019. Assessment of HACCP plans in standardized food safety management systems – The case of small-sized Polish food businesses. Food Control, 106, 106716.

- Dzwolak W., 2022. Jakość i bezpieczeństwo środków spożywczych – wybrane aspekty terminologiczne. Przegląd Mleczarski 7, 3-12.

- Dzwolak W., Anim B., 2025. Barriers hindering maintenance of standardised HACCP-based food safety management systems in small Polish food businesses. Food Control 168, 1108149.

- Hamrol A., 2008. Zarządzanie jakością z przykładami. Wyd. Nauk. PWN, Warszawa.

- IFS 2023. Standard for assessing product and process compliance in relation to food safety and quality. Version 8, April 2023. IFS Management GmbH, Berlin.

- ISO 10002:2018 Quality management — Customer satisfaction — Guidelines for complaints handling in organizations.

- Juszczak A., Białecka B., 2013. Proces reklamacji jako narzędzie wspomagające proces produkcji. Zeszyty Naukowe Politechniki Śląskiej, Organizacja i Zarządzanie z. 3a, nr kol. 1891, 33-49.

- Kolman R., 1992. Inżynieria jakości. Państwowe Wydawnictwo Ekonomiczne, Warszawa.

- Mortimore S.E., Wallace C.A., 2015. HACCP. A food industry briefing. Second edition. Wiley Blackwell: Oxford, Hoboken.

- Motarjemi Y., 2014. Crisis Management. W: Food Safety Management. A Practical Guide for the Food Industry [Ed. by Motarjemi Y. & Lelieveld H.], Academic Press, London, 1037-1063.

- Oakland J.S., 1995. Total Quality Management. Butterworth-Heineman Ltd., Oxford.

- 20. PN-EN ISO 9000: 2015. Systemy zarządzania jakością. Terminologia.

- PN-EN ISO 9001: 2015. Systemy zarządzania jakością. Wymagania.

- PN-EN ISO 22000: 2018. Systemy zarządzania bezpieczeństwem żywności - Wymagania dla każdej organizacji należącej do łańcucha żywnościowego.

- Samaranayake U.C., 2023. Minor, Major, and Critical Non-conformities in Food Industry. https://www.linkedin.com/pulse/minor-major-critical-non-conformities-food-industry-samaranayake-psikc dostęp: 24.09.2024 r.

- 24. Spencer R.H., 2002. Zarządzanie produktami niezgodnymi. W: (red. nauk. Lock D.) Podręcznik zarządzania jakością. Wyd. Nauk. PWN, Warszawa: s. 551-568.

- Ustawa z dnia 30 kwietnia 1964 r. – Kodeks cywilny. Dz.U.1964, nr 16, poz. 93 (ze zmian.).

- Ustawa z dnia 12 grudnia 2003 r. o ogólnym bezpieczeństwie produktów. Dz.U. 2003, nr 229, poz.2275 (ze zmian.).

- Ustawa z dnia 25 sierpnia 2006 r. o bezpieczeństwie żywności i żywienia Dz.U. 2006, nr171, poz. 1225 (ze zmian.).

- Ustawa z dnia 14 marca 1985 r. o Państwowej Inspekcji Sanitarnej. Dz.U. 1985, nr 12, poz. 49 (ze zmian.).

- Ustawa z dnia 21 grudnia 2000 r. o jakości handlowej artykułów rolno-spożywczych. Dz.U. 2001, nr 5, poz. 44 (ze zmian.).

- Ustawa z dnia 29 stycznia 2004 r. o Inspekcji Weterynaryjnej. Dz.U. 2004, nr 33, poz. 287 (ze zmian.).