BIAŁA RDZA – korozja cynku w chłodnictwie, metody zapobiegania i technologie naprawy

Mgr inż. Jan Marjanowski

Przedsiębiorstwo MARCOR w Gdańsku

1. Wprowadzenie

Wiele urządzeń w chłodnictwie jest wykonanych ze stali ocynkowanych. Takimi urządzeniami są wieże chłodnicze i skraplacze amoniaku pracujące w systemach otwartych z natryskiem i odparowaniem wody. Przeważnie wykonane są one ze stali ocynkowanej, rzadko ze stali odpornych na korozję. Stal ocynkowana to pewien kompromis miedzy ceną a czasem eksploatacji urządzeń. Zadaniem cynku jest ochrona antykorozyjna stali. Cynk jest anodą w stosunku do stali, która jest katodą w tak wytworzonym ogniwie galwanicznym. Cynk ulega powolnemu roztwarzaniu, wskutek działania ogniwa elektrochemicznego cynk – woda – stal, chroniąc w ten sposób katodowo stal (w efekcie przepływu prądu elektrycznego), we wszelkich nieciągłościach powłoki cynkowej. Dzięki temu procesowi na powierzchni stali ocynkowanej w pierwszym okresie ekspozycji brak jest rdzawych plam. W czasie eksploatacji na powierzchni cynkowej wytwarza się pasywna warstewka tlenku oraz węglanu cynku, szczelna i odporna na korozję w środowisku wody obiegowej, w chłodniach wyparnych i skraplaczach natryskowo-wyparnych.

Jeśli jednak w okresie wczesnej pracy instalacji nie wytworzy się pasywna warstewka, np. w wodzie obiegowej zawierającej znaczne ilości chlorków i siarczanów (ponad 300 mg/l), a przy tym o wysokim pH (ponad 8,5), wówczas dochodzi do korozji cynku. Obrazem korozji na początku procesu są punktowe wykwity białych osadów na powierzchni ocynkowanej, natomiast w okresie późniejszym nawet cała powierzchnia może zostać pokryta warstewką białych tlenków cynku. Obrazy korozji pokazano na fotografiach Fot. 1 b oraz Fot. 2. Ze względu na kolor osadu tlenku cynku ten rodzaj korozji nazywamy „białą rdzą”. Jest ona niezwykle niebezpieczna, gdyż w ciągu kilku miesięcy może doprowadzić do całkowitego odcynkowania powierzchni stalowej i kontaktu stalowej niechronionej powierzchni z wodą. Będziemy mieli wówczas do czynienia już z klasyczną korozją stali w formie rdzawych osadów.

Fot. 1. Obraz różnych stanów powłoki cynkowej w eksploatacji

a) nowa powłoka cynkowa b) biała rdza c) spasywowana powłoka cynkowa

Fot. 2. Biała rdza na rurkach skraplacza

Fot. 3. Spasywowane rurki po 2 latach

2. Zapobieganie korozji cynku

Fot. 4. Biofosfomar EKO

|

Fot. 5. Fospas ZN

Nowe urządzenie, wieża lub skraplacz wyparny, powinno już na etapie produkcji zostać pokryte pasywną warstwą zabezpieczającą cynk przed korozją. Eksploatator urządzenia powinien być powiadomiony jaką technologią warstwa pasywna została wytworzona. W zasadzie są możliwe dwie technologie zabezpieczenia: metoda chromianowa, przy użyciu związku chromu VI lub chromu III, lub metoda polimerowa polegająca na wytworzeniu cienkiego filmu polimerowego, o grubości 1-5 µm na powierzchni ocynku. Obie te warstewki szczelnie izolują dostęp zasolonej wody obiegowej od powierzchni reaktywnego cynku. Przeważnie jednak urządzenia, ze względu na cenę, dostarczane są bez tych ochronnych warstewek i wówczas na właścicielu urządzenia ciąży obowiązek ich wytworzenia w postaci warstw pasywnych.

Jeszcze przed pierwszym rozruchem urządzenia wyparnego ze stali ocynkowanej należy określić, czy stal na etapie produkcji była wstępnie spasywowana i z wykorzystaniem której metody. Niezwłocznie po włączeniu urządzenia wyparnego do ruchu należy rozpocząć proces pasywacji rozruchowej, zgodnie z procedurą określoną przez producenta, lub zwrócić się do wykwalifikowanej firmy. Natomiast dla podtrzymania stanu pasywnego powłoki cynkowej podczas pełnego sezonu eksploatacyjnego, niezbędne jest utrzymanie parametrów jakościowych wody obiegowej zgodnie z zaleceniami producentów. Pomocne przy tym będą preparaty ułatwiające pasywację poprzez wytworzenie cienkiej warstwy pasywnej złożonej z wodorotlenków, wodorowęglanów i fosforanów cynku jak na Fot. 3.

Zarówno w celu wytworzenia warstwy pasywnej cynku podczas rozruchu urządzenia, jak i później w trakcie jego eksploatacji, optymalniejszym rozwiązaniem jest zastosowanie sprawdzonych preparatów i technologii. Przykładem skutecznych środków chemicznych, których dozowanie w odpowiednich dawkach, zapewnia właściwe parametry wody obiegowej, są preparaty produkcji Przedsiębiorstwa MARCOR: Biofosfomar EKO (Fot. 4 ) i Fospas ZN (Fot. 5).

Uzupełnieniem stabilności pracy, jak też antykorozyjnego bezpieczeństwa ocynkowanych urządzeń, jest powierzenie opieki nad układem w formie stałego lub okresowego serwisu profesjonalnej firmie. W zakres usług takiego serwisu w okresie budowania warstwy pasywnej, czy też serwisu eksploatacyjnego, powinny wchodzić czynności wymienione poniżej:

- analiza laboratoryjna parametrów wody,

- pomiar grubości powłoki cynkowej,

- pomiar potencjału elektrochemicznego konstrukcji ocynkowanej z warstwą pasywną.

W okresie budowania warstwy pasywnej potencjał elektrody cynkowej (mierzony jako siła elektromotoryczna ogniwa cynk – elektroda pomocnicza o stałym potencjale elektrochemicznym jak np. elektroda cynk/siarczan cynku nas.) systematycznie wzrasta i w stosunku do potencjału wyjściowego nowego urządzenia po skończonym zabiegu jest wyższy o ok. 200-400 mV. Po zakończeniu procesu pasywacji warstwy cynkowej, dalszy serwis polega na monitowaniu parametrów, sporządzaniu raportu z zaleceniami oraz dostawie preparatów.

3. Usuwanie białej rdzy i repasywacja powłoki cynkowej

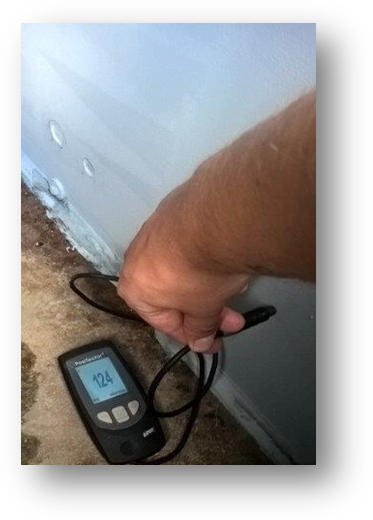

W przypadku już wystąpienia na urządzeniach ocynkowanych białej rdzy, w celu zabezpieczenia powierzchni ocynkowanej przed dalszą korozją, należy usunąć osady białej rdzy połączonymi metodami mechanicznymi i chemicznymi przy wykorzystaniu sprawdzonego preparatu Radiner KPX-K. Poprzez pomiar grubości powłoki cynkowej jak na Fot. 6 można określić stan powłoki i podjąć dalsze decyzje co do jej ewentualnej naprawy.

Jeśli zaobserwowano ubytki warstwy cynkowej, sięgające do podłoża stalowego oraz jeżeli jest ona cieńsza jak 40 µm, należy je uzupełnić poprzez nałożenie powłok bogatych w cynk metaliczny. Bardzo dobrą powłokę ochronną uzyskuje się przez naniesienie wyrobów malarskich pigmentowanych cynkiem. Są to wyroby w systemie jednoskładnikowym do cynkowania na zimno o właściwościach farby. Taka farba zawiera 96% zmikronizowanego cynku w suchej powłoce (o najwyższej czystości – 99,995%) w żywicy węglowodorowej. Zapewnia ochronę katodową i barierową dla metali żelaznych. Taki system ochronny jest alternatywą dla cynkowania ogniowego lub metalizacji natryskowej cynkiem na gorąco i posiada porównywalne właściwości ochronne. Na Fot. 7 pokazano odczyt z miernika grubości cynku wymalowanej powłoki cynkowej na podłożu ocynkowanej powierzchni, która zapewnia długoletnie funkcjonowanie pogrubionych powłok cynkowych.

Fot. 6. Grubość warstwy cynkowej przed naprawą

Fot. 7. Grubość warstwy cynkowej po jej naprawie

Kontakt: www. marcor.pl , marcor@marcor.com.pl

Kontakt: www. marcor.pl , marcor@marcor.com.pl

mgr inż. Jan Marjanowski

Jan Marjanowski – właściciel Przedsiębiorstwa MARCOR, były pracownik Politechniki Gdańskiej, były współwłaściciel firmy CBW UNITEX Sp. z o.o. w Gdańsku. W swoim dorobku naukowym jest autorem, współautorem 41 patentów i wzorów użytkowych oraz ponad 70 artykułów zamieszczonych w czasopismach naukowo-technicznych z dziedziny uzdatniania wody, korozji i zapobieganiu tworzeniom się osadów z wody.